事業機能統合のプロセス

コストシナジー

重複する管理部門や生産・物流拠点を統廃合し、事業運営の効率化とコスト構造の改善を図ります。

【売上原価】改善

⑤ 生産現場の改善

譲渡側の生産現場における5S(整理、整頓、清掃、清潔、躾)を改善し、

ミスの撲滅と作業効率の向上を通じて、生産性の向上を実現する活動です。

多くの中小企業の生産現場には、改善の余地が多く残されています。特に「7つのムダ」と呼ばれる以下の観点から生産現場の状況を詳細に確認し、改善していきます。

①作りすぎのムダ

必要量以上に生産したり、過剰な人員や設備を配置したりしていないか。

②手待ちのムダ

欠品待ち、部品待ち、作業待ちなど、非効率な手待ち時間が発生していないか。

④工程のムダ

製品の出来栄えに直接寄与しない、不要な加工や作業が発生していないか。

③運搬のムダ

非効率な工場レイアウトや在庫配置によって、無駄な運搬・移動が発生していないか。

⑤在庫のムダ

非効率な在庫保管スペースの使い方や滞留在庫によって、無駄な保管・運搬・管理コストが発生していないか。

⑥作業のムダ

作業場所の非効率などにより、人の歩行や作業に無駄な動きが多く発生していないか。

⑦不良品のムダ

不良品の発生による廃棄や、手直しに伴う材料・工数の無駄が発生していないか。

現場レベルで早期に着手可能な改善活動が中心となるため、M&Aの成果を比較的早期に期待できます。

●QCDの向上

現場のミスや無駄をなくすことで、QCD(品質・コスト・納期)が直接的に改善されます。

●組織風土の醸成

改善活動を習慣化することで従業員の意識が高まり、QCDに対する意識向上等、従業員が自律的に改善を実施する組織風土を醸成することができます。

【留意点】

■情報の可視化と迅速な判断

多くの中小企業の生産現場では、作業時間や設備の稼働状況といった情報が可視化されておらず、問題点をタイムリーに把握するのが難しいケースが少なくありません。 そのため、まず生産現場の「情報の可視化」を行うことが極めて重要です。 必要なデータを適時取得できるよう、生産管理システムなどのITシステムを整備することが、現場改善の成功の鍵となります。生産現場で起きている不具合やトラブルをタイムリーに把握し、すぐに対応・改善するというサイクルを習慣化させることで、生産を止めるべきか、どう対応すべきかといった判断を速やかに行うことが可能になります。

■5Sに対する意識改革

5Sを単なる整理整頓ではなく、「利益に直結する重要な改善活動」として全社で位置づける意識改革が不可欠です。 この活動を継続的に実施し、組織に定着させることで従業員のモチベーションを向上させ、従業員が自ら主体的に改善に取り組む組織風土の醸成を目指します。

⑥ サプライヤーの見直し

既存のサプライヤーの中から、自社にとって不利な取引条件となっている先を特定し、改善に向けた交渉を行う活動です。 また、サプライチェーン全体の安定化と、調達におけるQCD(品質・コスト・納期)のの改善を実現する活動でもあります。

特に、譲渡側において取引量が増加しているにも関わらず、長年契約条件が見直されていないサプライヤーがいる場合に有効です。 このようなケースでは、M&Aを好機として、有利な条件での再交渉を進められる可能性があります。

具体的なアプローチとしては、主に以下の3つの方法が考えられます。

●既存サプライヤーとの条件改善

譲渡側の既存サプライヤーに対し、取引条件の改善を交渉します。

●優良サプライヤーの紹介

譲受側が取引のある優良サプライヤーを、譲渡側に紹介・活用します。

●共同での新規開拓

両社が共同で、より条件の良い新たなサプライヤーを開拓します。

部品や原材料といった直接材のコストは、販売量に比例して増減します。そのため、仕入単価を1円でも引き下げられれば、その削減効果は販売量が増えるほど大きくなります。

【留意点】

■サプライヤーとの良好な関係維持

安定的な調達の基盤は、サプライヤーとの良好な関係です。 そのため、M&A成立直後に性急な条件交渉を行うことは、関係を損なうリスクがあり、時期尚早な場合も少なくありません。 また、昨今は原材料の価格高騰や災害等による供給停止といったリスクも増大しています。 こうした不測の事態に備え、自社の事業を安定的に運営するためにも、サプライヤーとの関係を維持・拡大していく視点が重要です。

■サプライヤー情報の可視化と管理

多くの中小企業では、サプライヤーの技術力や取引条件といった重要な情報が、可視化・管理されていないケースが見受けられます。 特に重要な調達品目については、サプライヤー情報を一元管理できるツールやITシステムを導入し、適切な管理体制を構築することを検討すべきです。

⑦ 在庫管理方法の見直し

譲渡側において、定期的な実地棚卸が行われていない、あるいは帳簿と実際の在庫数にズレが生じているといった課題がある場合に、管理方法の見直しは特に有効です。

特に、譲渡側において取引量が増加しているにも関わらず、長年契約条件が見直されていないサプライヤーがいる場合に有効です。 このようなケースでは、M&Aを好機として、有利な条件での再交渉を進められる可能性があります。

譲渡側において、定期的な実地棚卸が行われていない、あるいは帳簿と実際の在庫数にズレが生じているといった課題がある場合に、管理方法の見直しは特に有効です。

在庫管理の見直しは、主に以下の3つの観点から進めることが重要です。

①在庫の定義を明確にする

在庫の定義は会社によって異なり、特に会計部門と生産・調達部門で認識が違うことも少なくありません。まずは譲渡側における在庫の定義を正確に確認し、関係者間の認識を統一します。

②帳簿と現品を一致させる

多くの中小企業では、期中の実地棚卸が徹底されておらず、帳簿と現物に差異が発生しがちです。この差異をなくすため、月次での実地棚卸を習慣化し、帳簿と現物を一致させる体制を構築することが重要です。

③現品管理を徹底する

在庫の保管場所を定期的に確認し、現品の破損や紛失等が発生していないかを把握します。また、保管効率や安全性の観点からも保管方法を常に見直し、継続的な改善を行います。

在庫は、生産や商品仕入活動等で支出した現預金が形を変えたものと言えます。 そのため、過剰在庫や滞留在庫をなくして適切に管理することは、資金繰りの改善に繋がります。

【留意点】

■過剰在庫・滞留在庫の早期発見

事業のサイクルに比べて在庫回転期間が長くなっている場合、それは過剰在庫や滞留在庫が発生している危険信号です。 定期的に在庫回転期間をモニタリングし、問題を早期に発見できる体制を整えることが重要です。

■情報収集の仕組みづくり

多くの中小企業では、在庫に関する情報が可視化されていないことが、問題発見を遅らせる原因となっています 。 まずは現物確認と並行して、表計算ソフトなどを活用し、在庫情報を収集・管理する仕組みを導入することが第一歩です。 さらに管理精度を高めるためには、製造や購買、会計といった情報と連動した本格的な在庫管理システムの導入が推奨されます。

【売上原価】共通化・統廃合

⑧ 共同調達

両社がそれぞれ仕入れている共通の品目を共同で調達し、ボリュームディスカウントなどを通じて価格交渉力を高め、調達単価の引き下げを実現する活動です。

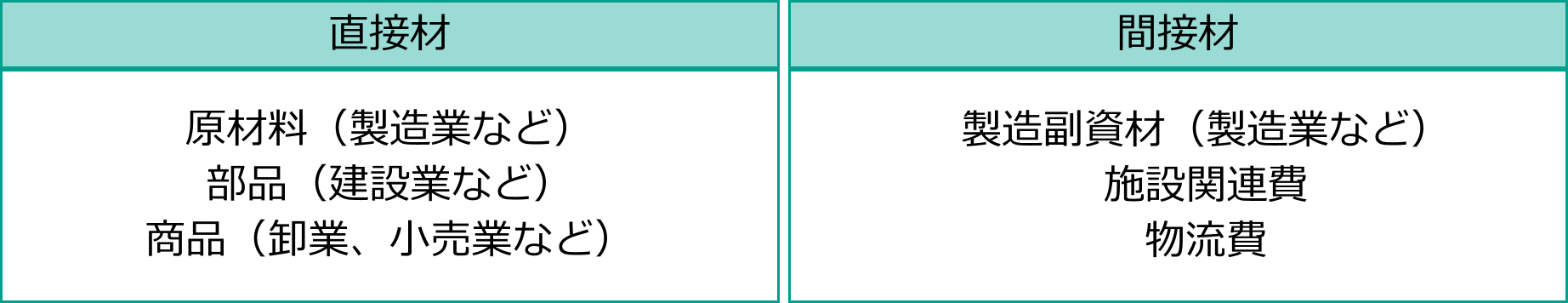

共同調達は、製品の製造に直接関わる「直接材」と、それ以外の「間接材」で有効なケースが異なります。

●直接材の場合

両社が提供する製品・商品の共通性が高い、水平統合のようなケースで特に有効です。

●間接材の場合

業種や事業内容にかかわらず共通する品目が多く、仕様の制約も少ないため、調達先の集約がしやすく、高い効果が期待できます。

共同調達を円滑に進めるためには、事前にルールや仕組みを整備することが不可欠です。

①発注窓口の一本化

両社の発注担当や窓口を一本化し、交渉力を集中させます。

②権限とプロセスの明確化

発注に関する権限や、社内の承認プロセスを明確に定めます。

③管理システムの導入

仕入・購買状況を可視化し、一元管理するための仕組み(ツールやITシステム)を導入します。

共同調達の効果は、直接材と間接材で利益への貢献の仕方が異なります。

●直接材の場合

仕入単価の削減効果は、販売量や生産量が増えるほど大きくなります。

●間接材の場合

一般的に固定費であるため、削減できた金額がそのまま営業利益の改善額に繋がります。

【留意点】

■部品・材料の共通化による規模の確保

中小企業の場合、単に調達先を集約するだけでは、価格交渉に必要な規模に達しないことがあります。 部品や材料の設計・仕様を共通化して品目数を減らし、発注量を大きくする工夫が有効です。

■重要品目の調達先変更におけるリスク管理

製品の品質に大きな影響を与える直接材について調達先を変更する場合は、品質・コスト・納期(QCD)への影響や、安定調達が可能かどうかを慎重に考慮する必要があります。

■ITシステムによる発注実績の管理

発注実績は定期的にモニタリングができるようにしておく必要があります。 特に管理が疎かになりがちな間接材については、発注実績を定期的に監視するためのツールやITシステムを導入することが望ましいです。

⑨ 生産体制の見直し

生産体制の見直すことで、生産能力の強化と製造コストの低減を両立させ、生産性を向上させるための活動です。 これには、主に「生産設備の見直し」「 生産拠点の統廃合」2つのアプローチがあります。

生産体制の見直しは、特に以下のようなケースで高い効果を発揮します。

● 譲渡側の生産設備が原因で、不良品や生産の遅延、生産能力の制約といった問題が発生している場合

● 両社が、同じ生産工程で製造できる共通の製品を手掛けている場合

● 生産拠点を集約することで、拠点間の輸送(横持ち配送)などの無駄を削減できる場合

共同調達を円滑に進めるためには、事前にルールや仕組みを整備することが不可欠です。

●生産管理・工程管理の統一

まず、両社の生産管理や工程管理のルール・仕組みを、事前に統一しておくことが前提となります。

●作業レベルの標準化

同じ工程であっても、両社で作業内容が異なると現場の混乱を招きます。 必要に応じて、作業手順などを標準化しておくことが求められます。

「生産設備の見直し」「 生産拠点の統廃合」2つの方法があります。

●生産設備の見直し

譲渡側の生産ラインの設備状況に応じ、機能の維持・改善・強化、あるいは廃棄といった最適な対応を実施します。 併せて、両社で重複している生産工程や設備を合理化することで、生産性の改善と製造コストの削減を目指します。

●生産拠点の統廃合

両社の生産拠点を集約することで、施設の賃料や光熱費、メンテナンス費といった固定費(売上原価)の削減を図ります。 また、生産機能の集約に合わせて工場を拡張するなど、生産能力の増強を目的として実施されることもあります。

両社一体で生産体制を見直すことで、主に以下の3つの効果が期待できます。

●生産拠点や設備にかかる投資・コストを適正化する

●生産機能の維持、および強化を実現する

●安定的かつ生産性の高い生産体制を構築する

【留意点】

■生産状況の可視化と設備評価

譲渡側の生産体制に関する情報は、定量的に可視化されていないケースが少なくありません。 誰が・何を・どう作っているか、また各設備の生産能力や稼働率などを正確に把握するため、生産管理システム等のツールやITシステムを整備することが重要です。 また、譲渡企業は資金的な制約から、設備への修繕や更新投資が不十分な場合があります。 設備の現状と、今後必要となる投資額については、現物確認やヒアリングを通じて事前に把握しておく必要があります。

■拠点廃止に伴う契約・法務上の確認

生産拠点を廃止する際は、法務・契約面の確認が不可欠です。 拠点が賃貸物件の場合、解約時期によっては違約金が発生する可能性があるため、契約内容を事前に確認します(DDでの確認が理想です)。 また、事業内容(化学工場、クリーニング工場など)によっては土壌汚染対策が必要になるケースもあり、事前の調査が求められます。

■関係者への周知と各種認証の確認

拠点の移転・統廃合に伴い、仕入先や外注先といった関係者への周知、およびウェブサイト等の公開情報の更新を漏れなく実施する必要があります。 また、最終メーカーからサプライチェーンの認証を受けている場合、拠点の変更によって再認証が必要になる可能性もあるため注意が必要です。

■従業員への配慮と合意形成

生産拠点の統廃合は、従業員の勤務地の変更など、労働条件が不利になる可能性を伴います。 トラブルを避けるため、対象となる従業員への事前の丁寧な説明と、理解を得るための対話、そして最終的な合意形成が極めて重要となります。